Nadelwickeltechnik

Kernthemen:

- Weiterentwicklung der Nadelwickeltechnik durch Simulation, Modellierung und praktische Wickelversuche

- Einführung und Weiterentwicklung automatisierter Bahn- und Trajektorienplanungsalgorithmen

- Modellbildung und Systemidentifikation des Drahtverhaltens und Überwachung des Wicklungsprozesses mit Lernfähigen Systemen und Maschinellem Sehen

- Entwicklung und Aufbau einer modularen Draht-Identifikationseinheit für die datengetriebene Modellierung des Wickeldrahtverhaltens

- Konzeption und Weiterentwicklung einer innovativen, flexiblen Wickelanlage mit Selective Compliance Assembly Robot Arm (SCARA)

- Einführung eines automatisierten Produktentstehungsprozesses für die Nadelwickeltechnik

Kurzbeschreibung:

An Traktionsmaschinen für vollelektrische und hybride Elektrofahrzeuge werden hohe Anforderungen in Qualität, Leistungsdichte und Kosten gestellt. Um diesen Anforderungen gerecht zu werden, muss neben dem Design der Maschine auch deren Fertigung optimiert werden. Dieser Optimierungsbedarf betrifft auch die Produktion der in den Antrieben verbauten stromführenden Kupferdrahtwicklungen.

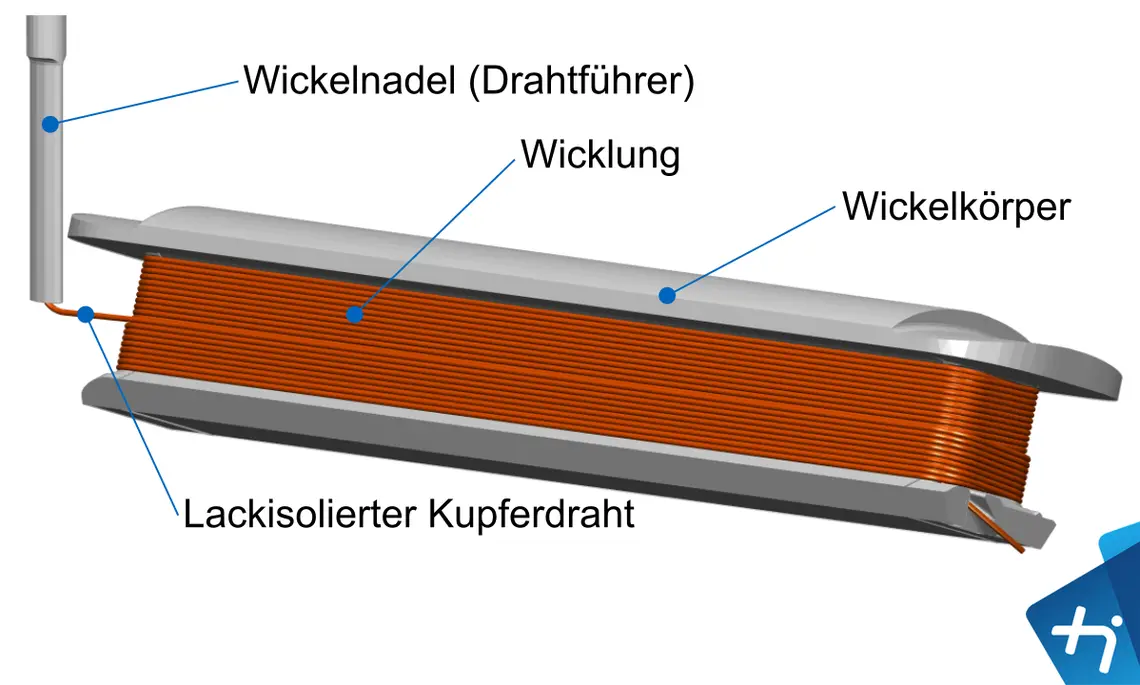

Die Nadelwickeltechnik ohne Endscheiben ermöglicht ein exaktes Ablegen von Kupferlackrunddrähten in die Blechpaketnuten von Statoren elektrischer Antriebe. Diese präzise Drahtablage bietet das Potential, maximale Kupferfüllgrade bei kompakter Bauweise zu erreichen und nachgelagerte Prozesseschritte in der Antriebsfertigung zu automatisieren. Aktuelle Marktentwicklungen zeigen zudem, dass fremderregte Synchronmaschinen für den Einsatz im Antriebsstrang von Elektrofahrzeugen zunehmend an Bedeutung gewinnen. Damit erweitert sich der Anwendungsbereich der Nadelwickeltechnik um die Herstellung optimierter konzentrierter Rotorwicklungen.

Im Rahmen der öffentlichen Förderprojekte „HochflexibleEMProd“ und „ZukunftEMaschine“ sowie in einer Reihe von kooperativen Forschungsprojekten mit der Industrie konnte am Institut für Innovative Mobilität umfangreiches Know-how in der Umsetzung optimierter Wickelschemata mittels Nadelwickeltechnik generiert werden. Gegenstand aktueller Forschung ist die Bündelung und Ergänzung des vorhandenen Prozesswissens in einem automatisierten Produktentstehungsprozess mit dem Ziel, Innovationszyklen zu beschleunigen sowie Aufwand und Kosten für die Umsetzung neuer Wickelprodukte zu senken.

Der Industriestandard für die Herstellung von Drehfeldstatoren mit Kupferrunddrähten ist die Einziehtechnik. Diese besitzt Nachteile, die sich vor allem im Bereich der Elektromobilität zeigen. Zum einen sind der Kupferfüllgrad und damit die Leistungsdichte begrenzt. Zum anderen sind bei nachgelagerten Prozessen in der Fertigung viele manuelle Tätigkeiten notwendig, die zu hohen Stückkosten und größeren Abweichungen in der Qualität führen.

Ziel dieses Forschungsprojekts der Förderrichtlinie FHprofUnt ist die Weiterentwicklung und Optimierung der Nadelwickeltechnik hin zu einem digitalen Produktentstehungsprozess, der – ähnlich zu CAD/CAM – eine automatisierte Umsetzung der elektromagnetisch optimierten Wicklung auf flexiblen Nadelwicklern ermöglichen soll. Die Realisierung dieses Prozesses erfordert die Bearbeitung abwechslungsreicher Themenfelder wie automatisierte dynamische Trajektorienplanung, Konzeption innovativer Wickelkonzepte, Drahtzugmodellierung und -Regelung, Nutzung Lernfähiger Systeme zur Prozessoptimierung und Entwicklung von Automatisierungskonzepten für nachgelagerte Fertigungsschritte.

Durch eine Nadelwickelanlage mit intelligenter Steuerung sollen die Grundideen von Industrie 4.0 im Bereich der Elektromotorenproduktion umgesetzt werden. Dadurch wird eine enge Verzahnung von Auslegung, Produktionstechnologie und dem realen Produkt möglich und es besteht das Potential, Kosten zu senken und die Produkteigenschaften zu verbessern.

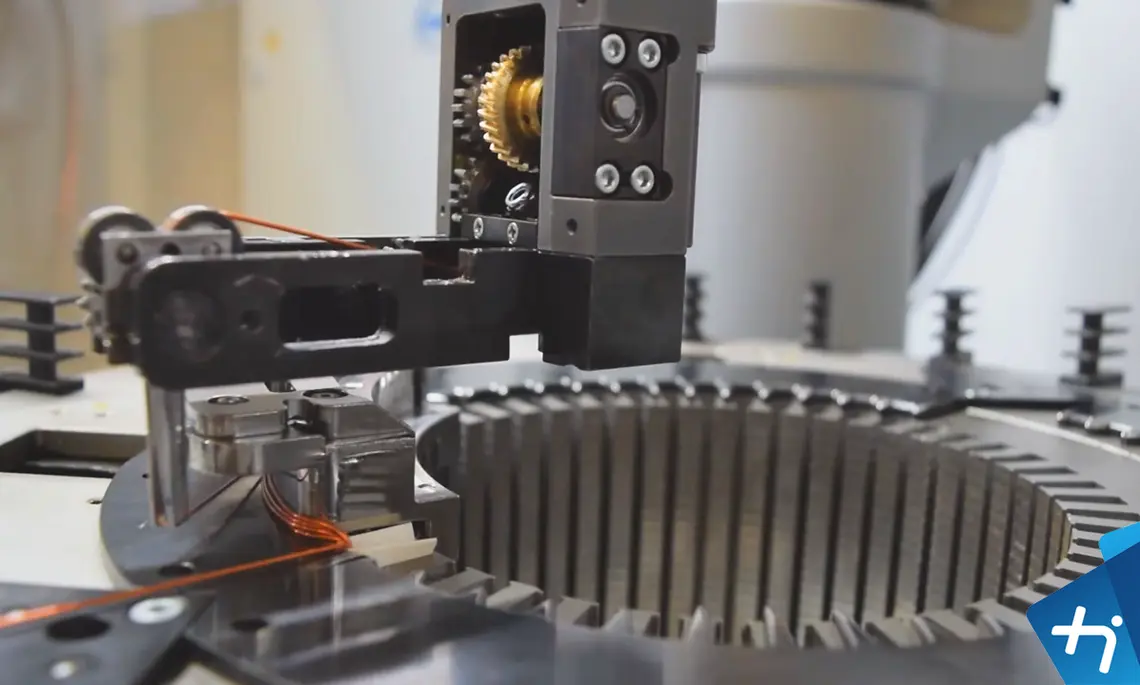

Im Rahmen des Förderprojektes „Anlage zur hochflexiblen Statorfertigung von Antrieben für Elektrofahrzeuge im Umfeld von Industrie 4.0 (HochflexibleEMProd)“ der Förderrichtlinie FHInvest konnte eine Anlage an der Technischen Hochschule Ingolstadt realisiert werden, mit der sich die beschriebenen Ziele verfolgen lassen. Das Projekt umfasste die Beschaffung einer hochflexiblen Nadelwickelanlage, einer Draht-Identifikationseinheit, sowie weiterer für den Betrieb erforderliche Einzelkomponenten.

Eine Programmierung der Wickelanlage über den neuen Ansatz der intelligenten Trajektorienplanung war aufgrund vorangegangener Projekte bereits zur Inbetriebnahme möglich. Ebenso vor Projektstart erfolgte eine grundlegende Untersuchung des Drahtspannungsverhaltens mit Handvorrichtungen. Die Entwicklung eines detaillierten Drahtspannungsmodells, welches zur Regelung der Drahtspannung unerlässlich ist, erfolgt darauf aufbauend mit der im Projekt realisierten Draht-Identifikationseinheit.

Die auf der Wickelanlage produzierten Prototypen lassen sich unter Anwendung Lernfähiger Systeme wissenschaftlich analysieren. Die Analyse wiederum ermöglicht die Optimierung von Produkt und Fertigungsprozessen. Die getätigten Investitionen bilden daher seit Ende 2018 die Grundlage für die Weiterentwicklung der Nadelwickeltechnik am Institut für Innovative Mobilität und werden auch zukünftig viele wertvolle Erkenntnisse für die Forschung an der Technischen Hochschule Ingolstadt liefern.

Relevante Literatur:

- M. Kohler, D. Fendt and C. Endisch, Modeling Geometric Wire Bending Behavior in Needle Winding Processes Using Circular Arcs with Tangential Linear Functions, 2022 IEEE Transportation Electrification Conference & Expo (ITEC) (2022), 894-901, doi: 10.1109/ITEC53557.2022.9814041.

- M. Kohler, M. Gerngroß and C. Endisch, A Test Bench Concept and Method for Image-Based Modeling of Geometric Wire Bending Behavior in Needle Winding Processes, 2022 IEEE 31st International Symposium on Industrial Electronics (ISIE) (2022), 1113-1120, doi: 10.1109/ISIE51582.2022.9831494.

- M. Gerngroß, M. Kohler, C. Endisch und R. Kennel, Model-Based Control of Nonlinear Wire Tension in Dynamic Needle Winding Processes, 2020 IEEE International Conference on Industrial Technology (ICIT) (2020). https://doi.org/10.1109/ICIT45562.2020.9067168.

- P. Herrmann, M. Gerngroß and C. Endisch, Benefits of Numerical Optimization and CAD/CAM in Needle Winding Processes, 2019 IEEE International Conference on Mechatronics (ICM) (2019) 301-307, doi: 10.1109/ICMECH.2019.8722940.

- M. Gerngroß, P. Herrmann, C. Westermaier and C. Endisch, Optimization of the End Winding Patterns in Needle Wound Traction Stators, 2019 IEEE International Conference on Mechatronics 2019 (ICM2019), Ilmenau, 18.-20.03.2019. https://doi.org/10.1109/ICMECH.2019.8722897.

- M. Gerngroß, P. Herrmann and C. Endisch, Nonlinear Modelling of Dynamic Wire Tension for Needle Winding Processes of Distributed Windings, 2019 IEEE International Conference on Industrial Technology 2019 (ICIT2019), Melbourne, 13.-15.02.2019. https://doi.org/10.1109/ICIT.2019.8755052.

- P. Herrmann, M. Gerngroß und C. Endisch, NURBS Based Trajectory Generation for an Industrial Five Axis Needle Winding Robot, 2018 4th International Conference on Control, Automation and Robotics (ICCAR), Auckland (2018) 31-36. https://doi.org/10.1109/ICCAR.2018.8384640.

- P. Herrmann, M. Gerngroß und C. Endisch, Numerical Optimization in Planning of Flexible Needle Winding Trajectories, 2018 IEEE International Conference on Intelligent Engineering Systems (INES), Las Palmas de Gran Canaria (2018) 255-260. https://doi.org/10.1109/INES.2018.8523924.

- P. Herrmann, M. Gerngroß, C. Endisch, P. Stenzel und P. Uhlmann, Automated Contacting Technology for Needle Winding Applications with Distributed Windings, 2017 7th International Electric Drives Production Conference (EDPC), Würzburg (2017) 1-8. https://doi.org/10.1109/EDPC.2017.8328169.

- M. Gerngroß, P. Herrmann, C. Westermaier und C. Endisch, Highly flexible needle winding kinematics for traction stators based on a standard industrial robot, 2017 7th International Electric Drives Production Conference (EDPC), Würzburg (2017) 1-7. https://doi.org/10.1109/EDPC.2017.8328147.

- P. Herrmann, P. Stenzel, U. Vögele und C. Endisch, Optimization Algorithms for Maximizing the Slot Filling Factor of Technically Feasible Slot Geometries and Winding Layouts, 2016 6th International Electric Drives Production Conference and Exhibition (EDPC) (2016). https://doi.org/10.1109/EDPC.2016.7851327.

- P. Stenzel, J. Richnow, J. Franke und C. Endisch, Impact of the Needle Winding Technology on the Operational Behavior of an Asynchronous Machine, 2015 IEEE Conference Publication, 5th International Conference of Electric Drives Production (EDPC), Nuremberg (2015) 1-8. https://doi.org/10.1109/EDPC.2015.7323193

- P. Stenzel, P. Dollinger, J. Richnow, T. Bader, J. Franke und C. Endisch, Experimental Investigations of the Needle Winding Technology Regarding the Influence of the Wire Guide Geometry on the Tensile Wire Force, 2015 IEEE Conference Publication, International Conference on Industrial Technology (IEEE ICIT), Seville, Spain (2015) 2642-2649. https://doi.org/10.1109/ICIT.2015.7125487

- P. Stenzel, P. Dollinger, D. Mihajlovic, J. Richnow, J. Franke und C. Endisch, Needle Winding for Distributed Round-Wire-Windings without the Use of Insulation Disks, 2014 IEEE Conference Publication, 4th International Conference of Electric Drives Production (EDPC), Nuremberg (2014) 1-7. https://doi.org/10.1109/EDPC.2014.6984387

- Martin Gerngroß (2022): Einsatz lernfähiger Systeme zur Modellbildung und Regelung von Nadelwickelprozessen. Dissertation. Shaker Verlag (Berichte aus der Elektrotechnik). ISBN: 978-3-8440-8429-0.

- Patrick Ludwig Herrmann (2021): Automatisierte Trajektorienplanung für die Nadelwickeltechnik. Dissertation. Technische Universität München, München. Lehrstuhl für Elektrische Antriebssysteme und Leistungselektronik. http://mediatum.ub.tum.de/node?id=1574228.

- Peer Stenzel (2017): Großserientaugliche Nadelwickeltechnik für verteilte Wicklungen im Anwendungsfall der E-Traktionsantriebe. Dissertation. Friedrich-Alexander-Universität Erlangen-Nürnberg, Erlangen-Nürnberg. Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS). https://doi.org/10.25593/978-3-87525-425-9

- Jan Peter Richnow (2016): Untersuchungen zur Optimierung der Fertigung von Drehfeldstatoren für Traktionsantriebe. Dissertation. Universität der Bundeswehr München, München. ISBN: 9783844048490

- M. Gerngroß, M. Kohler and C. Endisch, Spule für eine elektrische Maschine, elektrische Maschine und Verfahren zur Wicklung einer Spule, DPMA Publication number 102021101814.5, 2021.

- M. Gerngroß, P. Herrmann, M. Bathe und C. Endisch, Wickelnadel, Wickelsystem für Drahtwicklungen und Verfahren zur Herstellung einer Drahtwicklung, DPMA-Aktenzeichen 102019207865.6, 2019.

- M. Gerngroß, P. Herrmann, C. Westermaier und C. Endisch, Wickelnadel, Wickelvorrichtung zum Herstellen von aus Draht gebildeten Umwicklungen eines Stators, Stator für eine elektrische Maschine und Verfahren zum Herstellen eines Stators, DPMA Publication number 102018214701.9, 2018.

- P. Herrmann, M. Gerngroß, C. Westermaier und C. Endisch, Verfahren und Wickelmaschine zum automatisierten Herstellen einer Spulenwicklung unter Berücksichtigung des Drahtdurchmessers, DPMA Publication number 102017006083.5, 2017.

- M. Gerngroß, P. Herrmann, P. Uhlmann und C. Endisch, Nadelwickelvorrichtung, DPMA Publication number 102016014371.1, 2016.

- P. Stenzel, P. Dollinger and C. Endisch: Wicklungsträger, insbesondere Stator oder Rotor einer Drehstrom-Elektromaschine und Verfahren zur Herstellung der Wicklung eines Wicklungsträgers, DPMA Publicaton number DE102013000370 A1, 2014.

Ansprechpartner

Prof. Dr.-Ing. Christian Endisch

Projektpartner

Förderung

Beide Projekte werden gefördert vom Bundesministerium für Bildung und Forschung im Rahmen des Förderprogramms Forschung an Fachhochschulen (Förderkennzeichen ZukunftEMaschine 13FH210PX6, Förderkennzeichen Hochflexible EMProd 13FH077IN6).